- Mail:

- info@digital4pro.com

Fibra ottica: filatura dalla preforma

Peter’s incompetence principle

5 Aprile 2021

Welfare aziendale: quali priorità?

7 Aprile 2021Abbiamo affrontato, in Fibra ottica: filatura diretta, le tecniche di produzione di filatura diretta. Abbiamo poi parlato, in Fibra ottica: produzione della preforma, delle tecniche di produzione delle preforme. Vediamo in questo appuntamento come si realizza questo mezzo trasmissivo attraverso la filatura della preforma.

Molte delle fibre ottiche attualmente in commercio sono fabbricate a partire dalle preforme da cui sono ottenute per filatura e successivo processo di rivestimento.

Possiamo sinteticamente suddividere in tre le fasi di produzione delle fibre ottiche:

- Produzione della preforma: La preforma è una barra di vetro che riproduce in scala ingrandita il profilo d’indice della fibra ottica. Le preforme hanno lunghezze di circa 1 metro e diametri da qualche centimetro a qualche decina di centimetri (per un peso nell’ordine di qualche chilogrammo). Da una preforma si possono ottenere da 20 km fino a 400 km di fibra ottica.

- Filatura: In questa fase, la preforma viene filata a caldo per produrre la fibra ottica. L’operazione avviene su opportune torri di filatura alte qualche decina di metri. La fibra viene filata a velocità comprese tra qualche metro e qualche decina di metri al secondo.

- Rivestimento primario e secondario: Durante questa fase vengono applicati alla fibra anche i rivestimenti primario e secondario.

- Test: Dopo essere stata testata in linea e misurata durante i processi di filatura e di fabbricazione della preforma, terminata la fase di rivestimento, la fibra ottica viene testata per verificarne la conformità alle specifiche.

- Messa in cavo: Dopo la filatura, la fibra ottica si presenta con un “filo” del diametro di circa 0,25 mm. Benché possa resistere alla trazione di 7 kg, la fibra “nuda” è assolutamente inadeguata all’uso in campo. È dunque necessario proteggerla inserendola all’interno di cavi più o meno robusti a seconda dell’uso cui sono destinati.

Filatura dalla preforma

Le fibre ottiche sono ottenute per filatura dalla preforma ad elevata temperatura. Il processo di filatura trasforma le preforme aventi un diametro di parecchi centimetri in lunghe fibre aventi un diametro di 125 µm.

La preforma viene introdotta in un forno e portata al di sopra dei 2200°C. La parte della preforma di vetro che si trova nella zona calda del forno così rammollisce e cade per effetto della forza di gravità. Una piccola forza tirante è usata per controllare la velocità di produzione ed il diametro della fibra.

La fibra si raffredda, solidificando molto velocemente (entro pochi centimetri all’interno del forno) e passa attraverso una postazione che controlla il diametro della fibra e la velocità di tiraggio. Questa garantisce il controllo del diametro della fibra al valore desiderato di 125 µm.

Il dispositivo usato comprende di solito un laser ed uno o più rilevatori che monitorano il mutare della diffrazione al variare del diametro della fibra. Il laser produce infatti un fascio molto stretto che è concentrato sulla fibra stessa.

Viene così compiuto un controllo automatico che tira la fibra un po’ più velocemente quando essa diventa troppo spessa ed un po’ più lentamente quando essa diventa troppo sottile. Il controllo viene effettuato senza avere un contatto fisico in modo da non danneggiare la fibra.

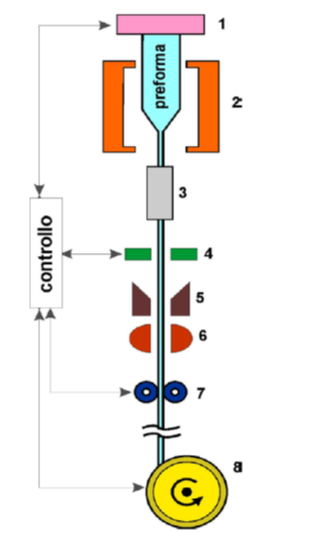

La preforma viene filata in fibre su apposite torri di filatura, i cui componenti principali sono:

- Dispositivo di supporto della preforma in grado di traslare verticalmente.

- Fornace.

- Tubo di raffreddamento della fibra.

- Misuratore di diametro.

- Applicatore di resina acrilica.

- Reticolatore per polimerizzare la resina ed ottenere il rivestimento primario. Seguono, non indicati in figura, un altro applicatore ed un altro reticolatore per il rivestimento secondario.

- Spinner (opzionale).

- Bobina di raccolta.

- La torre è alta da 5m a 25m, ed è montata su supporti antivibrazione.

La struttura di una torre di filatura viene rappresentata in Figura 2.

Figura 2 – Torre di filatura.

Uno dei parametri più critici, indicativo della qualità della filatura, è il diametro della fibra. Questo viene costantemente monitorato (eventualmente in più punti della torre), al fine di garantirne un valore costante.

Alla fine della torre la fibra ottica viene avvolta su una bobina di raccolta. La velocità di rotazione di questa bobina determina la velocità di filatura ed ha quindi influenza sul diametro della fibra.

L’intera torre è gestita da un sistema automatico che, a partire dalla lettura del diametro, controlla la velocità di ingresso della preforma e quella di filatura, al fine di garantire un diametro quanto più possibile omogeneo (solitamente la tolleranza è inferiore al micrometro).

Lungo la torre di filatura, diversi strumenti di misurazione forniscono tutti i parametri necessari per ottimizzare il processo:

- Misurazioni del diametro della fibra nuda (in alto) e della fibra rivestita (in basso);

- Posizione della fibra (X-Y) e, più in generale, l’allineamento dei dispositivi lungo la torre di filatura;

- Misurazione della tensione di filatura per regolare la velocità e la temperatura del processo stesso;

- Rilevazione di difetti interni nel vetro, ma anche negli strati di rivestimento, per prevenire che la fibra ottica abbia livelli prestazionali inadeguati;

- Rilevazione di restringimenti e ingrossamenti dopo il secondo strato di rivestimento.

A seconda del tipo di fibra che viene filato, la velocità di filatura varia da pochi metri al secondo a qualche decina di metri al secondo.

Il processo di filatura viene completato con un processo di rivestimento. La resistenza della fibra è limitata dalla condizione superficiale e dal livello di purezza. La contaminazione della superficie del vetro potrebbe indurre a delle fessurazioni che portano ad una diminuzione della resistenza della fibra.

Prima di essere sottoposte a filatura, le fibre hanno una superficie priva di danni ed una resistenza a trazione molto elevata. Un successivo danno superficiale può avvenire per maneggiamento e per attacco dovuto alle condizioni ambientali. Tale danno può essere minimizzato applicando, durante il processo di filatura della fibra, rivestimenti protettivi.

Il rivestimento primario (Buffer), solitamente costituito da Tefzel (ETFE), Teflon (PFA) e nylon dello spessore di 60 µm ed applicato con debole esposizione ai raggi UV o per trattamento termico, ha le funzioni di:

- garantire l’adesione tra rivestimento e silice nella più ampia varietà di condizioni ambientali;

- avere bassa adesione per facilitare l’asportazione del rivestimento;

- proteggere la fibra da pressioni laterali (durante cablaggio e posa) che compromettono l’attenuazione.

Il rivestimento secondario (Jacket), solitamente costituito da silicone e acrilato applicato per portare il diametro della fibra protetta ad un valore pari a 250 µm, ha le funzioni di:

- fornire protezione da agenti chimici esterni e impatti meccanici (es. sforzi da taglio);

- assicurare l’asportabilità meccanica;

- agevolare le successive lavorazioni della fibra (avvolgimento, cablaggio, ecc.) avendo basso coefficiente d’attrito.

Questo doppio rivestimento (soffice quello più interno e duro quello più esterno) è necessario per evitare fenomeni di microbending e proteggere meccanicamente la fibra contro gli urti sia durante il processo di fabbricazione che durante l’installazione.

La fibra rivestita con rivestimento primario e secondario viene tirata verso il basso e avvolta su una bobina. Il processo di filatura deve ovviamente avere luogo in camera bianca, poiché l’inquinamento dell’aria influenza le caratteristiche ottiche e meccaniche della fibra.

Test

Dopo essere stata testata in linea e misurata durante i processi di filatura e di fabbricazione della preforma, terminata la fase di rivestimento, la fibra ottica viene testata per verificarne la conformità alle specifiche.

Dopo essere stata testata, la fibra ottica viene tagliata nella pezzatura di consegna standard e poi nuovamente misurata. In questa fase tutte le fibre ricevono un proprio codice d’identificazione. Al termine, vengono ancora eseguite prove di verifica automatizzate per caratterizzare i parametri geometrici e di trasmissione delle fibre.

Messa in cavo

Per quanto la fibra ottica resista a trazioni superiori rispetto ad un filo di rame di pari spessore, è comunque necessario proteggerla.

A tal scopo, la fibra viene circondata da diverse guaine o inserita in cavi con opportune protezioni, a seconda della destinazione d’uso.

Dato che il comportamento meccanico della fibra ottica è abbastanza simile a quello dei fili di rame, i processi di produzione dei cavi in fibra ottica sono affini a quelli già noti ed usati per la produzione dei cavi in rame.

Fattori di danneggiamento:

- Sollecitazioni a trazione: stress per la posa, vento per cavi aerei;

- Piegatura: attenuazione del segnale o rottura della fibra;

- Umidità: assorbimento ioni OH- o microfratture;

- Danneggiamenti meccanici a causa di roditori, termiti, transito mezzi pesanti, imbarcazioni, animali marini;

- Fulmini: nel caso di cavi contenenti conduttori ad esempio per alimentare i ripetitori o per mera protezione meccanica